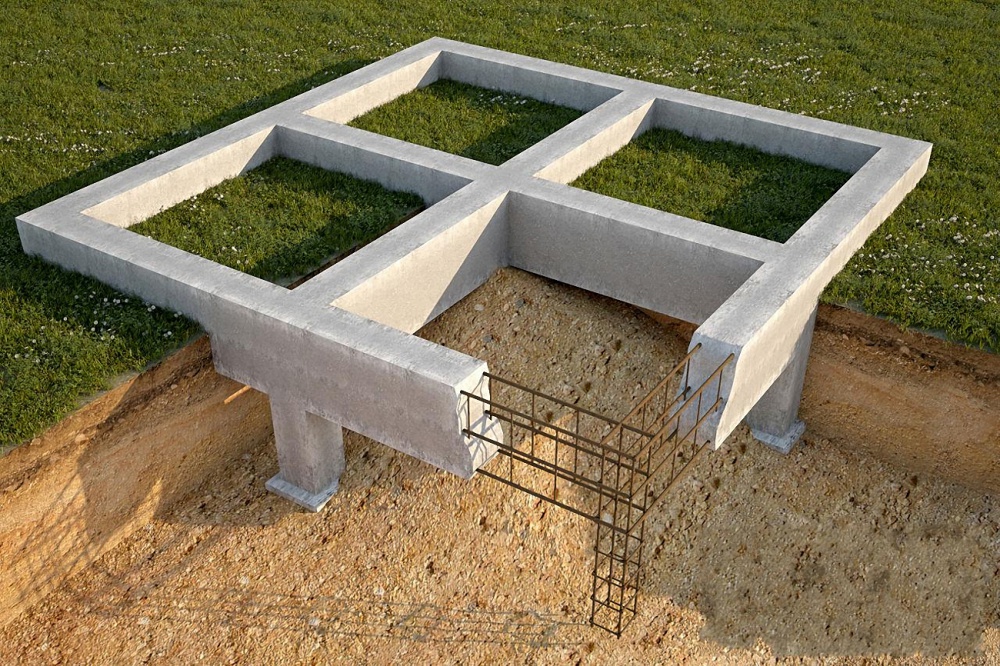

Вязка арматуры для ленточного фундамента

Из статьи вы узнаете:

- Зачем производится армирование бетонных конструкций

- Сравнение характеристик металлической и стекловолоконной (композитной) арматуры

- Схема расположения арматуры в каркасе ленточного фундамента

- Вязка арматуры в угловых зонах каркаса

- Технологии соединения элементов каркаса

- Как вязать арматуру для ленточного фундамента

Вязка арматуры под ленточный фундамент — операция, необходимая для создания надежного долговечного «скелета» будущего железобетонного основания. Данный способ скрепления армирующих элементов обеспечивает оптимальное соотношение параметров прочности и гибкости фундамента, отсутствие значимых внутренних напряжений, способствующих уменьшению прочности готовой конструкции, устойчивость к внешним нагрузкам.

Зачем производится армирование бетонных конструкций

Главным назначением фундаментного основания является обеспечение устойчивости, более равномерного распределения усилий, оказываемых конструктивными элементами зданий (несущими стенами) на грунт. Однако абсолютной равномерности не удается добиться на практике, поскольку даже при условии однородного состава почвы, строгого соблюдения технологии обустройства фундамента реальная масса различных участков постройки неравна и, соответственно, нагрузки также разнятся.

Любые бетонные изделия характеризуются хорошими параметрами сопротивления осевому сжатию при низкой стойкости к растягивающим усилиям. Металлическая арматура исправляет этот недостаток благодаря высокой пластичности. Железобетонные конструкции обладают отличной сопротивляемостью разнонаправленным нагрузкам и являются значительно экономичнее бетонных, поскольку менее массивны, следовательно, требуют меньших объемов выполнения работ, временных затрат, расхода материалов.

В последнее время все чаще для изготовления фундаментного металлокаркаса применяется альтернативный вид арматуры, выполненный на стекловолоконной либо другой полимерной основе.

Сравнение характеристик металлической и стекловолоконной (композитной) арматуры

Современные композитные арматурные прутья могут изготавливаться на основе углепластика, стеклопластика либо базальтопластика. В России из этой категории продукции наиболее распространены стеклопластиковые изделия, поскольку они отличаются лучшим соотношением качественных и ценовых характеристик.

Более распространенной сферой использования этих композитных материалов является обустройство армированных монолитных фундаментов, стен цокольных этажей, конструктивных элементов здания, подлежащих дальнейшему утеплению.

Главным преимуществом композитной арматуры является низкие показатели теплопроводности, обеспечивающие лучшую степень энергоэффективности построек. Также стекло-, угле-, базальтопластиковые прутки практически не подвержены разрушению с течением времени, поскольку не способны ржаветь и разлагаться вследствие воздействия влаги и интенсивного размножение бактериальных, плесневых колоний.

Каркас, изготовленный посредством вязки арматуры полимерной, можно выполнить намного быстрее, чем аналогичную конструкцию на основе металлических прутьев по причине низкой массы и простоты обработки — обрезать композитное изделие намного легче, чем металлическое.

Отличительные особенности полимерной арматуры:

- Стеклопластиковые и другие полимерные прутья обладают прочностью на растяжение примерно в 2,5 раза большей, нежели металлические аналоги.

- Практически абсолютно устойчивы к воздействию кислорода, не способны разрушаться при контакте с атмосферным воздухом, водой и прочими кислородсодержащими реагентами.

- Являются отличным тепло- и электроизолятором.

- При нормальных условиях полимерные прутки обладают высоким сопротивлением к разрывным усилиям, однако этот показатель существенно cнижается при повышении температуры.

- Каркас на основе композитной арматуры невозможно соорудить с помощью электросварки.

- В случае воздействия открытого пламени стеклопластик и другие подобные полимеры способны поддерживать процессы горения, стальные же прутья относятся к негорючим материалам.

- Масса стеклопластиковых прутков почти вчетверо меньше веса металлических аналогов.

Исходя из вышеописанных сравнительных параметров можно сделать вывод, что применение композитной арматуры оправдано в случае необходимости сооружения ленточных фундаментов, которые в процессе эксплуатации будут испытывать сравнительно небольшие механические нагрузки. Особенно весомым в выборе материала для армирования фундаментного основания является следующий факт: все ныне применяющиеся методики расчета каркаса базируются на использовании арматуры из стали. Поэтому решив отдать предпочтение полимерным вариациям, собственник (либо учредитель строительства объекта) принимает всю ответственность на себя.

Еще одним малоприятным фактором, никак не способствующим распространению нового технологичного метода организации композитных фундаментных каркасов на территории России, является отсутствие утвержденных стандартов, регламентирующих качество готовой арматуры. По этой причине на данный момент значительная часть такой продукции, представленной на рынке, является кустарной и не соответствует минимальным требованиям.

Схема расположения арматуры в каркасе ленточного фундамента

Правила обустройства армокаркасов ленточных фундаментов указаны в СНиП 52-01-2003. Согласно действующим нормам, должны соблюдаться следующие условия:

- Конфигурация каркаса должна быть такой, чтобы обеспечивать правильную заливку бетонной смеси в соответствии с технологией.

- При изготовлении армокаркаса необходимо выдерживать заложенный в проекте шаг и использовать соответствующий вид арматуры, обеспечивающий несущую способность фундаментного основания на уровне не ниже расчетной.

- В точках пересечения должно обеспечиваться неподвижное соединение.

- Следует предусматривать антикоррозионный слой для обеспечения долговечности фундамента.

- Для продольных элементов конструкции подбираются прутки класса А400 и выше с периодическим профилем, диаметр которых составляет не менее двенадцати миллиметров. На участках длиной менее трех метров допускается использование 10-миллиметровой арматуры.

- Рекомендуется минимизировать количество продольных соединений, для чего используются прутки заводской длиной 11700 миллиметров. Не допускается соединения соседних продольных элементов на одном и том же вертикальном уровне, должно обеспечиваться смещение не менее 0,6 метра.

- Продольные прутья армокаркаса не должны находиться на расстоянии выше 400 мм друг от друга, оптимальное удаление от поверхности готового основания составляет 30…50 миллиметров.

- Вертикальные детали каркаса, испытывающие значительно меньшие нагрузки, могут выполняться из более дешевой арматуры — гладкой, диаметром 6…8 миллиметров.

- Расстояние между стойками и хомутами (поперечными элементами конструкции) должно быть не менее 100 и не более 500 миллиметров. Наилучшим принять считать шаг установки хомутов, равный ¾ полной высоты фундамента.

- Число продольных стержней (ярусов) зависит от габаритных размеров основания. В случае обустройства фундамента, к которому не предъявляется высоких требований по несущей способности, можно обойтись простейшей конфигурацией армокаркаса, представляющей собой в поперечном сечении квадрат либо прямоугольник.

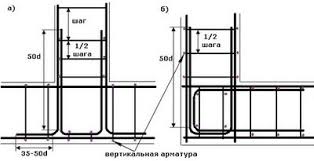

Вязка арматуры в угловых зонах каркаса

На углах, в местах пересечений фундаментное основание обычно подвергается значительно большим нагрузкам, чем на прямых участках. А обычная вязка продольных элементов под прямым углом не обеспечивает требуемых показателей прочности. Сегодня используется три основные методики, позволяющие добиться повышенной жесткости, способности противостоять растягивающим нагрузкам.

Первый метод

Осуществляется путем загиба внешних и внутренних продольных элементов каркаса под прямым углом. При этом загнутые участки внутренней арматуры закрепляются на внешней. Уменьшается также шаг поперечных прутков — в угловых зонах он принимается равным ½ основного шага.

Применяется в случае недостаточной для требуемого загиба длины продольных прутков. Для соединения используются Г-образные обрезки арматуры, располагаемые в соединении аналогично первому способу организации углов армокаркаса.

Третий метод

Считается наиболее надежным, обеспечивающим максимальную прочность конструкции. Осуществляется с помощью П-образных элементов, располагаемых на каждом из уровней.

Вязка арматуры для фундамента может производиться несколькими способами. Наиболее популярны следующие технологии:

С помощью пластиковых стяжек

Данный метод является наиболее простым, не требующим никакого специализированного инструмента. Современные хомуты, используемые для этих целей, производятся из прочного поливинилхлорида, не подверженного ни коррозионным процессам, ни биологическому разрушению. По этим причинам достигается надежное соединение, способное сохранять целостность на протяжении всего срока службы фундаментного основания.

Сварочным способом

Эта технология считается не самой эффективной, поскольку сварные арматурные конструкции недостаточно эффективно противостоят вибрационным воздействиям и могут легко разрушиться еще на этапе заливки бетонной смеси и ее уплотнения посредством строительных вибраторов. Такой метод организации металлокаркаса для фундамента требует наличия сварочного аппарата, специалиста-сварщика и точки подключения к электросети соответствующей мощности. Также к минусам данного способа относится перегрев участков арматуры в зоне соединения, что может отрицательно повлиять на пластические свойства конструкции.

И еще один важный момент: сварке подлежат только прутья, в маркировке которых располагается буква «С».

Посредством проволоки

Самая распространенная на сегодня методика вязки арматуры и самая доступная, малозатратная. Любой рабочий, даже самой низкой квалификации, сможет освоить этот метод за несколько минут.

Для соединения металлических прутьев с помощью проволоки можно использовать специальный крючок, позволяющий значительно ускорить процесс и обеспечить высокое качество затяжки. В общем случае технология вязки арматуры проволокой реализуется следующим образом:

- Отрезается от мотка проволоки заготовка — примерно 200…300 миллиметров длиной, сворачивается в две жилы.

- Обворачивается место соединения по диагонали дважды.

- Закручиваются получившиеся петли с помощью заранее подготовленного крючка, пассатижей либо любого другого подходящего для этих целей ручного инструмента.

Более прогрессивным вариантом создания соединения между арматурой является использование электроинструмента. В самом простейшем случае можно использовать обычный гвоздь (лучше — сточенный на конус), загнутый под прямым углом и вставленный в патрон электрического сетевого либо аккумуляторного шуруповерта/низкооборотистой дрели. Таким образом при наличии некоторых навыков, сноровки можно значительно увеличить эффективность, скорость производства работ.

Видео вязки арматуры с помощью проволки и крюка:

Однако можно еще более ускорить процесс вязки арматуры, обеспечив при этом оптимальную степень затяжки каждого узла. Для этого следует использовать специальный вязальный пистолет. Сегодня, как и многие другие разновидности ручного инструмента, вязальные пистолеты все чаще используются автономные, получающие энергию для работы от встроенных аккумуляторных батарей.

Этот ручной инструмент оснащен сменным барабаном с расходным материалом — вязальной проволокой. Единственным недостатком его являются затруднения при осуществлении соединений арматуры в труднодоступных зонах — там зачастую выручает только ручной способ (с помощью крючка либо пассатижей).

Как вязать арматуру для ленточного фундамента

Для сооружения каркаса под фундаментное основание требуется пользоваться проектной документацией либо исходить из эмпирических данных (исходя из ориентировочной нагрузки на конструкцию, размеров, конфигурации вырытой траншеи). Стандартная процедура вязки арматуры состоит из следующих операций:

- Подготовка вертикальных конструктивных элементов (хомутов).

- Монтаж горизонтального пояса в нижней плоскости.

- Закрепление с помощью вязальной проволоки, сварки либо ПВХ-хомутов вертикальных перемычек на нижнем горизонтальном поясе.

- Обустройство верхнего горизонтального пояса путем закрепления арматуры к верхним участкам перемычек.

- Организация угловых связей. Данный этап требует особенно внимательного отношения, четкого соблюдения всех технологических нюансов, поскольку угловые участки, зоны перемычек обычно подвергаются более высоким нагрузкам, нежели прямые участки фундаментного основания.

На этом мероприятия по подготовке армокаркаса считаются завершенными. Остается обеспечить надежную опалубку и залить заготовку бетонной смесью в соответствии с технологическими требованиями.

Технологии обустройства каркаса ленточного фундамента

На вопрос, как правильно вязать арматуру для ленточного фундаментного основания, однозначного ответа не имеется. Оптимальная технология производства данных операций определяется исходя из конкретных условий: типа грунта, погоды, времени года, размеров траншеи и т. д.

При наличии достаточного свободного места вязку арматуры рекомендуется осуществлять непосредственно на месте заливки.

В случае установки фундаментного основания в узкой и высокой траншее часто единственным подходящим способом бывает сборка каркаса по частям, помещение готовых элементов в траншею и соединение.

В некоторых регионах России получил распространение способ местной формовки металлокаркаса, предусматривающий предварительное забивание в грунт вертикальных стоек, затем прикрепление к ним горизонтальных элементов. В этом случае в качестве забиваемых в грунт элементов используется арматура увеличенной толщины (диаметром 16…20 миллиметров), на участках между стойками применяются прутья классического размера (6…8 миллиметров).

Подводя итоги

Одним из самых трудоемких этапов сооружения ленточного фундамента является обустройство металлического либо полимерного каркаса. При небольших объемах и наличии массы свободного времени можно преуспеть в этом начинании даже самостоятельно, без помощников. Но если вы впервые занимаетесь подобной процедурой, рекомендуется заручиться поддержкой опытного строителя, поскольку этап обустройства фундаментного основания является одним из самых важных, основополагающих, обеспечивающих долговечность, функциональность и комфортность будущей постройки.

Как сэкономить 40% бюджета на строительстве? Пришлем ответ на почту!

Другие статьи

-

Как выбрать удачные шторы// Правила выбора одежды для загородного дома

Дом – материальное выражение наших предпочтений о красоте, удобстве, ценностях

Читать далее